Beim Aufbau von Fabriknetzwerken im Sinne von Industrie 4.0 dienen optische Module als zentrale optoelektronische Wandler. Ihre Auswahl und Implementierung erstrecken sich über den gesamten Netzwerkaufbauprozess und beheben primär die Einschränkungen herkömmlicher Kupferkabelnetze – wie unzureichende Bandbreite und geringe Störfestigkeit –, um eine hochzuverlässige optoelektronische Verbindung für Echtzeitsteuerung, Big-Data-Erfassung und KI-Analyse in der intelligenten Fertigung zu gewährleisten. Ihre Implementierung muss dem Kernprozess „Anforderungsabgleich – gestaffelte Implementierung – Validierung und Optimierung – Betriebssicherheit“ folgen. Jede Phase ist auf die industrietauglichen Eigenschaften optischer Module (elektromagnetische Verträglichkeit (EMV), erweiterter Temperaturbereich von -40 °C bis +85 °C und Langstreckenübertragung) angewiesen, um die technische Realisierung zu gewährleisten.

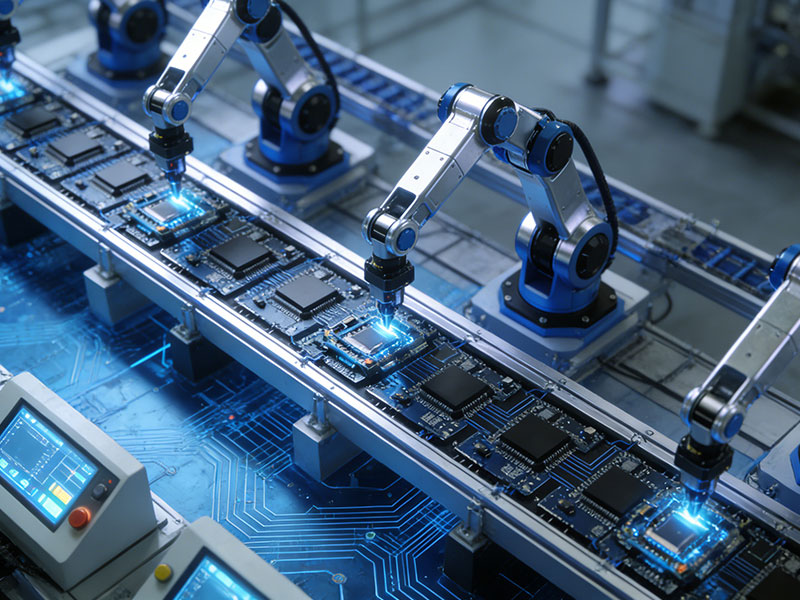

Phase Eins: Anforderungsanalyse und Lösungsentwicklung mit dem Hauptziel der präzisen Abstimmung auf die Szenarioanforderungen. Die Auswahl der optischen Module erfolgt anhand der Anlagengröße, der Gerätetypen (Roboter/Sensoren/AGVs usw.), der Übertragungsdistanzen und weiterer Faktoren: – Geräteschicht: Für die Endgeräteverbindungen werden 10G SFP+/25G SFP28-Module verwendet, die mit dem IEEE 802.3ba-Protokoll kompatibel sind und eine Synchronisation im Nanosekundenbereich gewährleisten. Dies unterstützt die Roboterkollaboration und hochpräzise Steuerung. – Für die Netzwerkschicht zur standortübergreifenden Aggregation ermöglicht ein 100G QSFP28 LR4-Modul in Kombination mit Standard-Singlemode-Fasern die Datenverbindung zwischen mehreren Standorten innerhalb von 10 km. Die Kernschicht für die Big-Data-Verarbeitung setzt 400G QSFP-DD/800G OSFP-Module ein, um die Echtzeitanalyse von Daten im Petabyte-Bereich zu ermöglichen.

Phase Zwei: Implementierung und Technologiekonvergenz gewährleisten primär durchgängige Netzwerkkonnektivität und Wertsteigerung. Die Implementierung erfordert szenariospezifische Konvergenzlösungen: – Für mobile Endgeräte werden „5G-Privatnetze + optische Netze“ eingesetzt, wobei das 25G-Optikmodul die 5G-Fronthaul-BBU-RRU-Interkonnektion für flexiblen AGV-Zugriff unterstützt. – Für kleine bis mittlere Fabriken wird eine passive F5G-Optiknetzwerkarchitektur (OLT+ONU) verwendet, die durch vereinfachte Bereitstellung des Optikmoduls Verkabelungskosten und Energieverbrauch minimiert. – Für kritische Steuerungsszenarien (Präzisionsfertigung/Smart Grids) wird die FRER-Technologie (Frame Replication Elimination) des Optikmoduls aktiviert, um Produktionsunterbrechungen zu vermeiden.

Phase Drei: Validierung, Optimierung und Betriebssicherheit mit dem Hauptaugenmerk auf die Gewährleistung langfristiger Netzwerkstabilität. Die Praxis bestätigt die Ergebnisse des Netzausbaus: Mit optischen Modulen errichtete Netzwerke bieten eine höhere Produktionseffizienz, geringere Geräteausfallraten und niedrigere Betriebskosten. Die anschließende Wartung nutzt die Funktionen des digitalen Diagnosemonitorings (DDM) optischer Module, um Parameter wie Leistung und Temperatur in Echtzeit zu überwachen. In Kombination mit KI-Algorithmen zur vorausschauenden Fehlererkennung reduziert dies die Betriebskomplexität weiter und schafft eine robuste und zuverlässige Netzwerkinfrastruktur als Grundlage für die digitale Transformation der Industrie.